发布时间:2017-11-14

发布时间:2017-11-14

浏览量:447

浏览量:447

CTD绞车是专门设计用于CTD采水器收放作业的绞车,使用铠装机电缆。在CTD绞车的设计方向上,有直拉式和牵引式两种类型。本文将逐项对比直拉式与牵引式在各个方面的优劣势。

关于直拉式或牵引式的选择,最重要的因素是考虑所使用的缆绳对储缆张力的响应。牵引绞车一大优势在于,缆绳可以在高张力下工作,而在低张力下储缆。与此相对的,直拉式绞车只能允许缆绳在高张力下储缆。

最初,操作员在使用光纤缆绳时发现,在一段时间后光纤缆绳发生了快速的损伤,使用寿命大幅降低。经过与缆绳制造商的讨论与研究发现,高张力储缆是造成光纤缆绳受损的原因。

但对于钢缆、铠装机电缆等不含光纤组成的缆绳,情况并不是这样。历史上对这些缆绳的失败案例的研究中,从没有发现是高张力储缆,或未使用牵引绞车造成的。缆绳制造商的研究和测试也可以证明,钢缆、铠装机电缆等缆绳的性能或寿命不会受储缆张力的影响。

因此,CTD缆绳并不要求必须选用牵引式绞车。

从结构的简单性来讲,直拉式与牵引式有着直观、明显的区别,直拉式绞车在简单性上远超牵引式绞车。

这一区别带来的影响非常广泛,结构复杂的牵引绞车意味着更多的设备部件、更多的日常保养任务、更多的可能故障点、以及更多的维修任务等等。维护人员要花费更多的时间和金钱来保障设备正常运转。与之对比,直拉式绞车则更明显的体现出简单、可靠的特点。

目前国内许多专家更倾向于牵引式绞车的首要原因,是对直拉式绞车排缆效果的担忧。主要观点认为在低张力下排缆,相较于高张力下排缆,可以达到更好的排缆效果。但这一点对于绞车的设计师来讲,实际上并不是很大的困难。或者说,影响排缆效果的,并不是直拉式或者牵引式的选择。

Markey公司向美国的科研机构供应直拉式CTD绞车已经有60年以上的历史,至今美国的科研机构仍然选择直拉式CTD绞车。在几十年的历程中,Markey的直拉式CTD绞车被反复的捶打、证明,赢得了美国科学家的肯定和认同,也因此为Markey的品牌留下了卓越的口碑。

下表为Markey公司近年供应的10000m以上级CTD直拉式绞车的清单。

中国海洋大学(东方红3号科考船) CAST6-125 直拉式绞车,2015 CAST6-125 直拉式绞车,2015 | 伍兹霍尔海洋研究所Neil Armstrong (AGOR-27)号 CAST-6-125 直拉式绞车,2013 CAST-6-125 直拉式绞车,2013 |

斯克里普斯海洋研究所Sally Ride (AGOR-28)号 CAST-6-125 直拉式绞车,2014 CAST-6-125 直拉式绞车,2014 | 斯克里普斯海洋研究所的Roger Revelle号 DESH-5直拉式绞车, 2014 CAST-6-125直拉式绞车, 2012 |

伍兹霍尔海洋研究所的Atlantis号 DESH-5 直拉式2套, 2012 | Lahmont Doherty Earth Observatory的Marcus G. Langseth号 DESH-5直拉式绞车, 2013 |

NOAA的 Nancy Foster号 DESH-5直拉式绞车,2015 | NOAA 的Okeanos Explorer号 DESH-5 直拉式绞车, 2007 |

华盛顿大学的Thomas G. Thompson号 DESH-5 直拉式绞车2套,2016 | 杜克大学的Cape Hatteras号 DUSH-5 直拉式绞车, 1992 |

Harbor Branch Oceanographic Institute的Seward Johnson号 DYSH-5 直拉式绞车, 2004 DUSH-5 直拉式绞车, 1997 | Edison Chouest Offshore的PRV Nathanial B. Palmer号 DUSH-5 直拉式绞车, 1990 DUSH-5-5WF 直拉式绞车, 1990 |

四、 缆绳绕曲

众所周知,缆绳在使用中每经过一次缠绕、绕曲,都会对缆绳带来一定程度的疲劳。缆绳上的疲劳累积,将会影响缆绳使用寿命。通常科考绞车的缆绳均比较长,价格非常昂贵,缆绳服役时间的长短会在经济支出上造成非常大的差别。

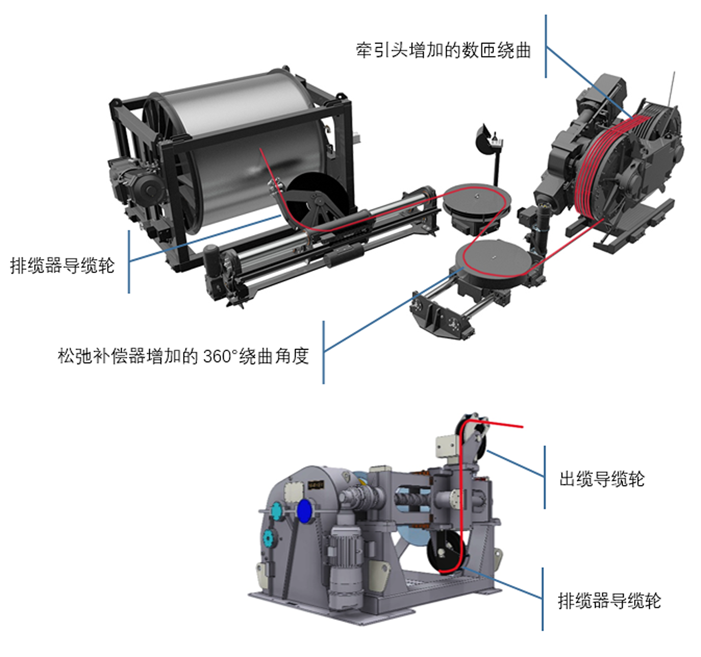

绞车设计中的一项重要原则,就是尽可能的减少缆绳的绕曲,延长缆绳的使用寿命。在这一点上,直拉式绞车相较牵引式绞车有着天然的优势。在牵引式绞车中,缆绳首先要在牵引头上缠绕5~8匝。如果某些厂家配备了传统的松弛补偿器,松弛补偿器也将增加270°~360°的绕曲,然后才到达排缆器的直角导缆轮。总的绕曲角度非常之大,超过直拉式绞车数倍之多。

图:牵引式与直拉式绞车缆绳绕曲的对比

近年,越来越多的科学家希望在CTD绞车上增加主动波浪补偿(AHC)功能,AHC功能俨然已经成为海洋科学界的一种主流选择。主动波浪补偿(AHC)功能是一项先进的技术,但对绞车本身提出了非常严苛的要求。基于目前的自动控制技术,AHC功能只能在直拉式绞车上实现,在牵引式绞车上的应用还极不成熟。目前,全世界范围内,还没有任何一家绞车制造商能够拿出可靠的集成方案。

在AHC技术中,需要绞车对吊点起伏的信号做出非常快速的响应,如果响应不及时,甚至可能引发相反的效果。这就要求绞车能够在极短的时间范围内,对缆绳速度做出大幅度的调整。由于直拉式绞车结构简单,使用储缆卷筒直接收放缆绳,因此在直拉式绞车上控制卷筒快速的调节速度,实现AHC技术相对容易。但对于牵引式绞车,涉及多个部件如牵引头、储缆绞车等,在多个设备上实现快速的速度调节,同时还要保持各设备间速度的匹配,是一项非常艰巨的挑战。在目前的变频器及自动控制技术条件下,跨越这一挑战还有很长的时间要走。

从经济性的角度考虑,直拉式和牵引式绞车的差距巨大,主要体现在两个方面:

采购成本:由于结构及零部件复杂性的增加,牵引式绞车的采购成本要大幅高于直拉式绞车,通常幅度在30%至50%左右。这对用户的初期采购投入造成了更大的负担。

运维成本:前面提到,更多的设备部件、更多的日常保养任务、更多的可能故障点、以及更多的维修任务等等。维护人员要花费更多的时间和金钱来保障设备正常运转。根据部分船东的实际运维经验,牵引绞车的运维成本(人力+物力)要大幅高于直拉式绞车。

相较于其他船舶,科考船一般尺寸偏小,船上的空间、重量分配普遍极为紧张,对船上空间资源的利用经常达到锱铢必较的程度。牵引式绞车在尺寸、重量上,一般要高于直拉式绞车40%以上。这对设计环节中的布置设计,以及使用环节中的便捷程度,都带来了很大的不利。

对前面讨论的各个方面做一个汇总:

| CTD绞车 | 牵引式 |

| 储缆张力 | 低张力储缆 |

| 结构简单性 | 复杂 |

| 排缆 | 可靠 |

| 缆绳绕曲 | 大量绕曲 |

| AHC兼容性 | 不兼容 |

| 成本 | 采购、运维成本高 |

| 尺寸重量 | 高 |

通过对比直拉式与牵引式绞车在各个方面的特点,可以看出对于CTD绞车,除了少数方面表现相同,其他方面直拉式均有明显的优势。Markey公司在直拉式绞车及牵引式绞车两个领域,都有非常丰富的经验,在牵引绞车方面也有非常多著名的案例。但基于多年CTD绞车的设计经验,Markey公司强烈建议用户选择更适合的直拉式绞车。

与其他绞车公司不同,Markey公司并不在意兜售一个产品、或获取一项订单,Markey更愿意照顾用户在实际使用中的最大利益,进而延续Markey一如既往的卓越口碑。在这一点上,Markey与用户的根本利益是一致的,这是Markey与其他绞车制造商的根本不同。

希望本文能引起用户对本话题的兴趣,欢迎各方对这个话题与Markey和杭州浅海进行更深入讨论。

官方公众号

官方公众号